Bir şablonun gerginliği, serigrafi baskının temel yönlerini kontrol eder. Baskıların kalitesini, homojenliğini ve doğruluğunu etkiler. Şişelere ve tüplere baskı yapmak için elek gerginliğini kontrol etmek hayati önem taşır. En iyi sonuçları elde etmek için kavisli alt tabakaların yüksek, kontrollü bir elek gerginliğine sahip olması gerekir. Bu makalede, silindirik serigrafi baskıda uygun elek gerginliği ve bunun nasıl elde edileceği açıklanmaktadır. Serigrafi gerginliği aslında serigrafi baskının temellerinden biridir. Bir serigrafi çerçevesine yerleştirildiğinde bir ağın sıkılığı ile ilgilidir. Bu, mürekkebi ağdan alt tabakaya aktarmak için doğru basınç seviyesidir. Gölgelenme, haloing ve düzensiz mürekkep birikimlerini önler.

Doğru elek gerginliği tasarım keskinliğini artırır ve baskı şablonlarını korur. Matbaacılar doğru şablon gerginliği ile karmaşık silindirik alt tabakalarda başarılı olabilirler. Bu, yukarıda özetlenen elek gerginliği ilkelerini takip eder. Elek gerginliği, bir serigrafi baskı çerçevesinin ağına uygulanan kuvvettir. Üretimde mürekkep akışını ve temas dışı mesafeyi kontrol etmenin anahtarıdır. Uygun elek gerginliği şişe, tüp veya kap gibi yüzeyler için hayati önem taşır. Kavisli yüzeyler benzersiz zorluklar yaratır. Bu nedenle, elek gerginliğini optimize etmek çok önemlidir. Bu, yüksek kaliteli sonuçlar elde etmenin anahtarıdır. Bu makalede, silindirik baskı için optimum elek gerginliği ve bunun nasıl elde edileceği ele alınmaktadır.

Ekran gerginliği nedir?

Elek gerginliği, bir serigrafi baskı çerçevesi üzerindeki ağın gerginliğidir. Bu çok önemlidir. Gerilim, şablonun alt tabaka ile temasını sürdürme ve baskı sırasında mürekkep akışını düzenleme kabiliyetini etkiler.

Ekran gerginliğinin ölçülmesi:

Elek gerilimini ölçmek için tipik olarak iki birim kullanılır: Newton (N/cm). Gerilimi hesaplamak için ağ üzerine uygulanan birim genişlik başına kuvveti ölçer. Bir eleğin önemli bir ölçüsü gerginlik değeridir. Değer ne kadar yüksekse elek o kadar sıkıdır. Düşük bir değer, eleğin gevşek olacağı anlamına gelir. Elek gerginliği, baskı sırasında herhangi bir yüzeydeki emülsiyona, mürekkebe ve görüntü transferine eşit basınç uygulamalıdır. Bunun için uygun olmalıdır.

Ekran Gerginliğinin Rolü

Silindirik yüzeylere baskı yapmak zor olabilir. Düz yüzeyler gibi değildirler. Kavisli yüzeylerde kavisli ekranlar çalışır. Mürekkebi eğri boyunca eşit şekilde uygulamak için ekranı çevirmeleri gerekir. Doğru elek gerginliği, kavisli yüzeylerde tutarlı sonuçlar elde edilmesinde önemli bir rol oynar.

Düzgün Mürekkep Transferi:

Baskı yaparken, doğru gerginlik ağın alt tabakaya paralel olmasını sağlar. Kayıt veya mürekkep birikimi tutarsız hale gelirse, mürekkep bir noktada toplanabilir. Bazen de doğru şekilde aktarılamayabilir.

Tasarım Hassasiyeti:

Gerginlik yeterli değilse, ağ sarkacak ve bu da baskıda bulanıklığa veya bozulmaya neden olacaktır. Yüksek gerilim, özellikle detayların veya önceden oluşturulmuş desenlerin etrafındaki ağ merceklerini sıkarak tasarımı bozabilir.

Dayanıklılık ve Yeniden Kullanılabilirlik:

Düzgün gerilmiş elekler daha uzun ömürlüdür. Daha az değiştirilmeleri gerekir. Bu nedenle, silindirik baskının elek gerginliği maksimum performans elde etmek için ayarlanmalıdır.

Silindirik serigrafi baskıdaki ana zorluk, optimum serigrafi gerginliğini belirlemektir. Uygulamaya göre değişebilir. Ancak ortalama elek gerilimi 23 ila 30 Newton santimetre olmalıdır. Bu aralık, kavisli, silindirik yüzeylerde mürekkep alımını stabilize etmek için gereklidir.

İdeal elek gerginliğine ilişkin spesifik hususlar, aşağıdakileri içeren çeşitli faktörlere bağlıdır:

Mürekkep Türü:

Solvent bazlı mürekkepler daha fazla gerilime ihtiyaç duyar. Bu, mürekkebin tüm ağı boyamasını önleyecektir. Sulu mürekkepler dikkatle kontrol edilen bir yüzey gerilimine ihtiyaç duyar. Bu, mürekkebin yerel olarak aşırı ısınmasını önleyecektir.

Ağ sayısı:

Daha yüksek bir dokuma (inç başına 200-300), hassas kumaş ayrıntılarını korumak için daha yüksek gerginliğe ihtiyaç duyabilir.

İnç başına daha az iplik içeren daha gevşek dokumalar (örneğin 110-160) daha kalın mürekkepleri daha kolay barındırır.

Alt Tabaka Malzemesi:

Yine, cam veya metal üzerine daha keskin baskılar için daha sıkı gerginlik arzu edilir.

Plastik veya kauçuk gibi daha yumuşak malzemeler için gerilimi biraz düşürün. Malzeme bükülebilir veya basınç sorunlara neden olabilir. Bu parametrelerin ayarlanması, yazıcılara görevleri için en iyi ekran gerginliğini verir. Şablon gerginliği, fotolitografi sırasında desenli bir şablonun yonga plakası üzerine uyguladığı toplam basınçtır. Doğru ekran gerginliğini elde etmenin bir süreç olduğunu bilmek önemlidir. Bu süreç, şablonun hazırlanmasıyla başlar ve bakımla devam eder.

Silindirik baskı için optimum gerginliği korumaya yardımcı olacak bazı ipuçları aşağıda verilmiştir:

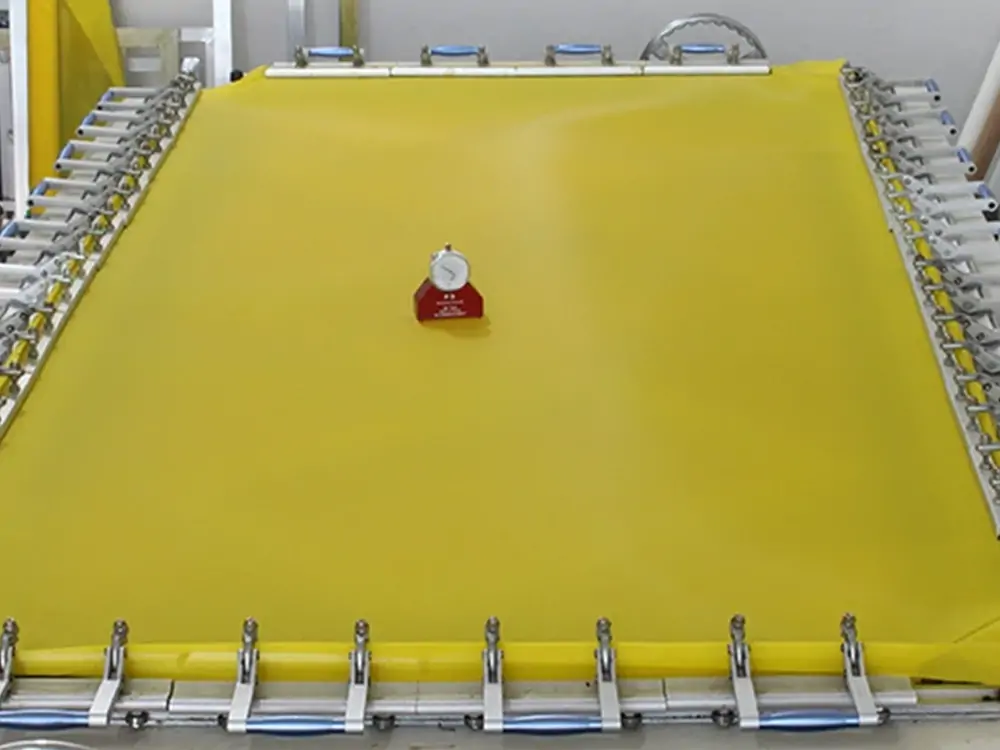

Bir Gerginlik Ölçer kullanın:

Bir gerginlik ölçer, elek gerginliğini ölçmek için hayati bir analizördür. Ayrıca, tutarlı performansı korumak için gerginliği düzenli olarak kontrol etmek şarttır.

Doğru Ekran Çerçevesini Seçin:

Alüminyum veya çelik çerçeveler en uygun olanlardır çünkü uzun süreler boyunca sabit gerilimin sürdürülmesini sağlarlar. Ahşap çerçeveler metal çerçevelere göre çok daha hızlı gevşeyebilir veya yol verebilir.

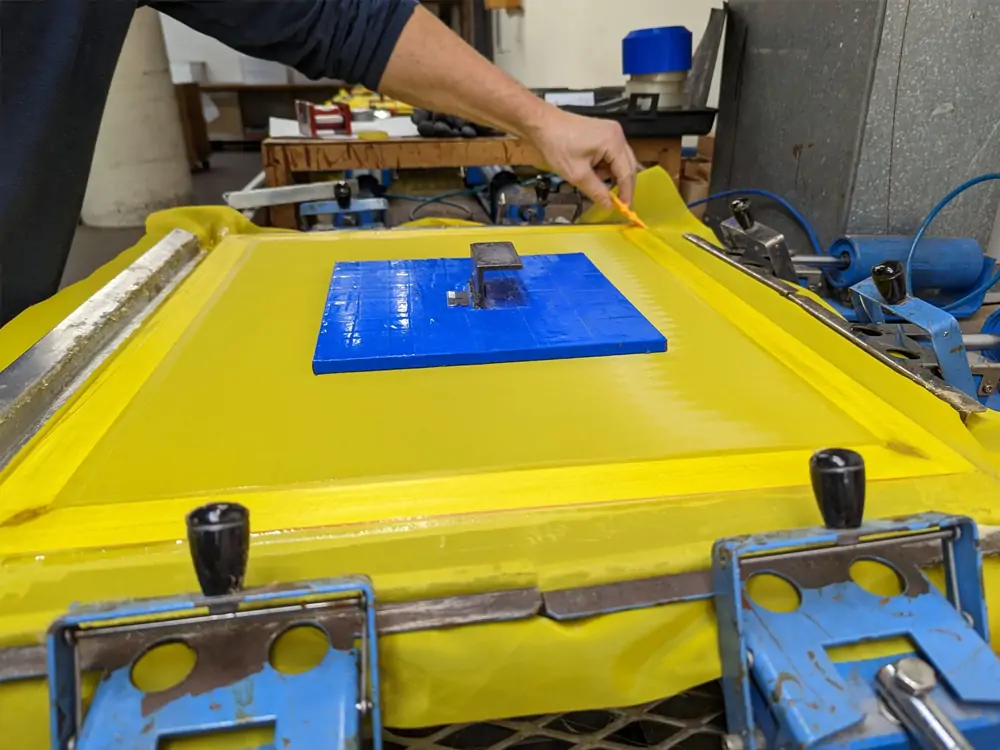

Fileyi Doğru Şekilde Gerin:

İlk kez gerdirirken, ağın her taraftan eşit kuvvetle ve eşit gerginlikle çekildiğinden emin olun. Eşit gerginlik uygulanmaması, gerginliğin değiştiği alanlar yaratarak nihai baskının yanlış şekle sahip olmasına neden olur.

Mesh yorgunluğu::

Zamanla ve tekrarlanan kullanımda gerginlik düşecektir. Fileyi ara sıra sıkmak iyi durumda kalmasını sağlar.

Ekranları Doğru Şekilde Saklayın:

Ekranları iklim kontrollü bir ortamda saklayın (18-25 °C, 40-60 % RH). Aşırı kuruluk veya nem, kullanılmadıkları zaman gerginliklerini etkileyebilir.

Hatalı Güç Kullanımından Kaynaklanan Tipik Sorunlar

Elek gerginliği yanlış olduğunda, baskı hatalarına neden olur. Silindirik serigrafi baskısının kalitesini düşürürler. Aşağıda bazı yaygın sorunlar ve çözümleri yer almaktadır:

Tansiyon çok düşük:

- Kusurlar: Yüzeyde siyah lekeler oluşması; bazı çizimlerin veya baskıların kenarlarının kısmi olması; mürekkebin baskının tamamını kaplamaması.

- Çözüm: Gerilimi aşamalı olarak ekleyin ve değişiklikleri kontrol etmek için bir kaygı cetveli kullanın.

Tansiyon çok yüksek:

- Kusurlar: Ağ hasarı, tasarım bozulmaları, alt tabaka üzerindeki basınç veya diğer bozucu stres biçimleri.

- Çözüm: Kurulum sırasında ağın gerilmemesi için sistemin gerginliğini gevşetin.

Dengesiz Gerilim:

- Kusurlar: Düşük kaliteli mürekkep birikimi ve düşük çözünürlük bazı alanlarda baskıları etkiler.

- Çözüm: Elek boyunca eşit gerginlik olup olmadığına bakın, ardından gerektiğinde ağı yeniden gerin. Bu sorunlar giderilirse, yazıcılar yüksek kaliteli silindirik serigrafi baskı projeleri üretebilir.

Sonuç

Serigrafi baskı silindirleriyle ilgili önemli bir konu da elek gerginliğidir. En iyi baskı kalitesi için doğru olması gerekir. Baskı kalitesi, mürekkep transferi, elek ve tasarım üzerindeki etkilerine atıfta bulunurlar. Baskı işiniz, elek gerginliğini bilirseniz, standart gerginliği (23-30N/cm) kullanırsanız ve eleklerin bakımını ve değişimini yaparsanız en iyisini yapacaktır. Güvenilir bir tansiyon ölçere, dayanıklı elek çerçevelerine ve hassas silindirik elek baskı ekipmanına ihtiyacımız var. Bunlar teknik yönleri kadar önemlidir.

Once-Tech olarak, işletmeleri ürünlerimizi keşfetmeye davet ediyoruz son teknoloji̇ baski yeni̇li̇kleri̇. Gelişmiş hizmetlerimiz baskı kapasitenizi yükseltmek için tasarlanmıştır.

Biz teklif ediyoruz Son teknoloji Otomatik UV Serigrafi Baskı Ekipmanları ve çeşitli si̇li̇ndi̇ri̇k serigrafi̇ yazicilar teslim eden olağanüstü performans. Ekipmanlarımız, müşterilerimizin farklı ihtiyaçlarını karşılamak üzere tasarlanmış olup her seferinde yüksek kaliteli sonuçlar elde edilmesini sağlar.

Once-Tech'in baskı süreçlerinizi nasıl dönüştürebileceğini ve işletmenizin gelişmesine nasıl yardımcı olabileceğini keşfedin!

En iyi silindirik serigrafi baskısını elde etmek için doğru araçları ve teknikleri kullanın. Ayrıca, ekipmanın bakımı da çok önemlidir.