化粧品と飲料業界のパッケージのうち、60%以上がスクリーン印刷を使用している。これはかなりの割合であり、しかも増え続けている。

しかし、製品の形状は印刷結果を決定する第一の要因です。チューブ、パネル、ボトルなどに印刷する場合、適切な方法を用いれば、時間を節約し、コストを削減し、印刷品質を高めることができる。間違った手法を用いると、にじみや密着不良、高い不良率につながる可能性があります。

このガイドでは、以下の主な違いについて説明する。 シルクスクリーン印刷.さまざまな製法の長所と短所、そしてお客様の生産ニーズに適した機械を見極めることができます。

さらに、あなたがメーカーであれ、製品デザイナーであれ、エンジニアであれ、役立つアイデアを得ることもできる。このガイドを読めば、より良い選択と、より賢い印刷の決断ができるようになるだろう。

スクリーン印刷の基本

シルクスクリーン印刷とは?

他の多くの方法と同様に、シルクスクリーン印刷も1000年前に技術の一部となった。最初は絹のメッシュを使っていたが、今日ではポリエステルのような強力なフェイクメッシュを使っている。

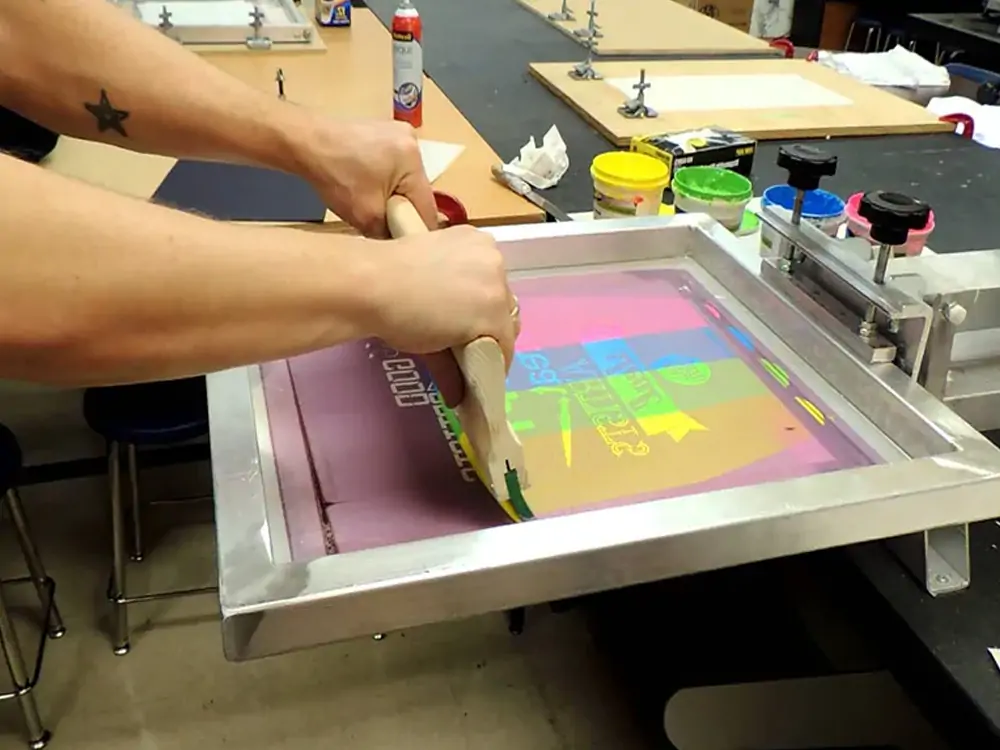

基本はいたってシンプルだ:

- メッシュの上にステンシルを置く

- インクを加える

- A スクイージー を使い、開いた部分からインクを選択した表面に押し出す。

この方法なら、インクの使用量を正確にコントロールできる。信頼性が高く、柔軟性がある。使用する素材によって、さまざまな種類のインクを選ぶことができる。溶剤ベースのインクは、金属やプラスチックの表面に適しています。

UVインキは紫外線の力を借りて素早く乾くため、素早く細かい作業に適している。環境に優しい水性インクは、紙や段ボールのような柔らかい素材への使用に最適です。

基材の種類

スクリーン印刷はどのアイテムでも同じというわけではなく、印刷するアイテムの形状も重要です。

| アイテムの種類 | 一般材料 | 用途 |

|---|---|---|

| 円筒形 | ガラス、プラスチック、金属 | 缶、ボトル、タンブラー |

| フラット | スチール、PVC、アクリル | 平板、パネル、看板 |

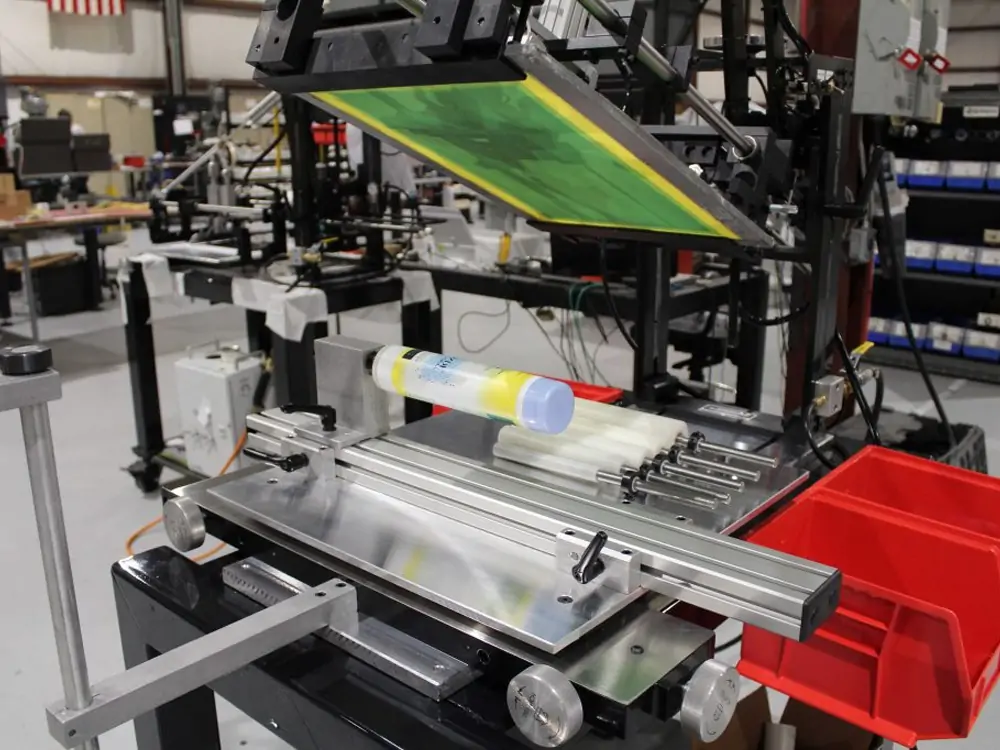

円筒形シルクスクリーン印刷

丸い形や曲線のアイテムに画像をプリントする。回転ホルダーや工具をベースとして使用し、チューブやマグカップ、ボトルなどのアイテムには回転治具を使用する。

固定されたスクリーンとスキージの下で基材が回転し、歪みのない360°印刷が保証される。この動きの一致により、スムーズなインク層と均一なカバーが可能になります。そのため、歪みのない鮮明な画像を印刷することができます。

適した用途

- タンブラーやマグカップ、ボトルを飾るのに最適。

- 美容業界では、ガラス瓶のラベルやプラスチックチューブの装飾に広く使われている。

- この方法は、金属管、工具ハンドル、その他の機械部品などの丸い部品にマーキングするために、業界で一般的に使用されている。

使用機材

- 円筒印刷は半自動機と全自動機で行われる。

- 新機種はサーボモーターを搭載し、コントロール性が向上している。

- 多くのシステムは、インクの接着性を高めるために、火炎または熱処理ユニットを備えている。

技術的考察

- 曲面へのマーキングには、特に多色印刷の場合、慎重なセットアップと配置が必要です。

- 自動機は1時間に1,200から1,800枚印刷できる。

- しかし、カーブに色やインクが付着するのはもっと難しい。

- 正しいセットアップと表面処理が必要である。

フラットスクリーン印刷

フラットスクリーン印刷は、曲面ではなく滑らかな面に適している。固定されたベッドでアイテムを固定します。まっすぐなスキージでインクをスクリーンとステンシルから表面に押し出す。

印刷工程では、何も動かないので、インクの流れや厚みを自由にコントロールできる。

この方法は、曲線のない商品に最適です。表面が平らな製品の場合、フラットスクリーン印刷はきれいで均一な仕上がりになります。

適した用途

フラットスクリーン印刷は、さまざまな業界に応用できる。

- 例えば、看板、平らなプラスチックシート、ダンボール箱の製造に適している。

- 自動車業界では、コントロールパネルやその他のダッシュボード部品への印刷に役立つことが多い。

- また、PCBや細かいディテールが必要な小さな電子部品のマーキングにも使用できる。

使用機材

- フラット・スクリーン・プリンターには3つのタイプがある。手動式、 セミオートマチック、フルオートマチック.

- 薄い素材や柔らかい素材に印刷する場合は、バキュームベッドを使用することをお勧めします。材料を平らに静止させることができます。

- 大規模な印刷作業では、コンベアシステムが役に立つ。コンベアは、印刷と乾燥の両方の工程で材料をスムーズに移動させる。これにより時間を節約し、ミスを減らすことができる。

技術的考察

- フラットスクリーン印刷は、インクのコントロールがしやすい。

- よりきれいな線と均一な色を得ることができる。これは、印刷中に表面が動かないからです。

- さらに、多色刷りのプリントは正しく位置合わせするのが簡単だ。何も動かないので、アライメントが良くなる。

- ただし、ひとつだけ注意してほしいことがある。この方法が使えるのは、平らな面かわずかな曲面だけだ。

- 製品の形状が複雑な場合は、この方法は使えません。別の解決策が必要です。

- それでも、平らなものの場合、この方法は素晴らしいスピード、優れた精度、安定した品質を提供する。

サイド・バイ・サイド比較表

| 特徴 | 円筒スクリーン印刷 | フラットスクリーン印刷 |

| 表面タイプ | カーブまたはラウンド | フラット |

| マシンの複雑さ | 高い(回転部分) | ミディアム |

| スピード(自動) | 1200-1800個/時 | 毎時400~1000個 |

| アライメント精度 | ミディアム(カーブでは精度が落ちる) | 高い(安定した路面) |

| インクの厚みコントロール | ミディアム | 高い |

| セットアップ時間 | 多色作業用ロング | より短く、特に単色 |

| 使用産業 | 化粧品、医薬品、飲料 | エレクトロニクス、サイン、パッケージ |

| マルチカラー精度 | より低い(回転による) | より高い(固定面) |

選ぶ前に考慮すべき要素

この2つのどちらかを選ぶ際には、以下の点に留意してほしい:

製品形状

まず、製品の形状を見てください。平らですか、それとも丸いですか?

看板やパネルなどの平らなものは、フラットプリンターが最適です。

ボトル、ジャー、チューブには円筒形の印刷を。

変わったカーブや不揃いな形のものがありますか?その場合、標準的な道具ではうまくいかないかもしれません。特注の道具や、いくつかの方法を組み合わせる必要があるかもしれません。

生産量

次に、印刷する必要があるアイテムの数を考える。

フラットスクリーンプリンターは、シートやボードの大量印刷に最適です。

しかし、ボトルやチューブなど丸いものを何千本も印刷する場合は、円筒形プリンターの方が効率的です。また、より自動化にも対応している。

プリントの解像度とディテール

高いディテールとシャープなエッジが必要ですか?それなら平面印刷が最適です。

静止した表面は、インクのにじみを防ぐのに役立つ。また、線をシャープに、色を鮮明に保ちます。

円筒形の印刷では、インクがわずかに広がることがある。曲面ではメッシュを密に保つのが難しい。

耐久性要件

印刷がどのくらい長持ちするかを考える。

平らな面は作業がしやすい。より多くのインクを塗布し、きちんと乾燥させることができる。これはプリントを長持ちさせるのに役立ちます。

湾曲したものは、インクがよく付着するように特別な表面処理が必要な場合があります。

マシンコストとROI

円筒形プリンターはコストが高い。回転部品と高度な制御を備えている。

フラットプリンターの方が安い。幅広い製品に使用できる。

予算に余裕があれば、フラット・プリンターを選ぶとよい。しかし、投資に対する見返りを常に考えてください。

使用例

円筒印刷のケーススタディ

ある有名化粧品ブランドは、毎日輪転印刷を活用している。毎日1万本以上の口紅チューブを印刷している。このシステムは、360度カバーするフルカラー印刷に対応している。

高速UV乾燥により、インクの輝きを長持ちさせます。回転式セットアップにより、高速でも印刷が正確に並びます。このセットアップは、多くの丸いアイテムを素早く高品質で印刷する必要がある場合に最適です。

フラット印刷のケーススタディ

ある電子機器メーカーは、平らな機器カバーにラベルをスクリーン印刷する。正確さを期すため、固定されたフラットベッドを使用している。特に薄いPVCシートの場合は、動きを止めるためにバキュームホールドを使用する。このセットアップにより、印刷はシャープで読みやすくなります。あなたのような正確な仕事には、真空サポート付きの平面印刷が最適です。

高度なヒントとテクニック

接着力を高める

表面洗浄から始める。炎、プラズマ、コロナ処理でエネルギーを上げる。これらの手順は、特にポリプロピレンへのイン クの固着に役立ちます。インクを素材に合わせる。金属製のものには金属用インキが必要です。プラスチックにはプラスチックのインキが必要です。このルールをスキップすると、影響があります。

ダウンタイムの削減

ワークフローをスムーズに。丸型プリンターの場合は、クイックチェンジツールを使用します。これにより、バッチ間のセットアップ時間を短縮できます。平面印刷の場合、スクリーンはあらかじめセットしておく。治具を使用してスクリーンを所定の位置に固定することで、時間を節約し、位置合わせのミスを減らすことができます。

多色設定の最適化

丸い作業には、光学センサーとサーボ制御ツールを使用する。これらのカラー・マッチング・システムは、各カラー・レイヤーの正確なアライメントを得る。平面印刷の場合は、スクリーンに微調整ユニットを追加する必要がある。これらは、スクリーンを微細な精度で調整するのに役立つ。

インクタイプ選択ガイド

| インクの種類 | 最適 | 養生方法 | 備考 |

|---|---|---|---|

| UVインク | プラスチック、ガラス | UVライト | 乾きが早く、非常に強い |

| 溶剤ベース | 金属、処理プラスチック | 空気/熱 | よく粘り、強い |

| 水性 | ダンボール、エコ素材 | 熱 | 地球に優しく、あまり強くない |

両方のテクニックを組み合わせる場合

クロスオーバー印刷は、ミックスデザイン印刷とも呼ばれ、平らな印刷技術と丸い印刷技術を組み合わせたものである。例えば、平らなスクリーンと丸いノブを持つ電子機器。どちらの手法もすべての表面をカバーする。包装では、平らなラベルを使用しながら、チューブに直接一度に印刷する。

最良の結果を得るには、両方の印刷機をインラインベルトで接続してください。スクリーンのセットアップ、乾燥、硬化のステップを合わせてください。これらのステップにより、プリント全体を通して同じ高品質を維持しながら、スムーズな変更が可能になります。

結論

いつ 平面スクリーン印刷と円形スクリーン印刷の選択そのアイテムの形状やデザインによります。平らなパネル、チューブ、ボトルなどに印刷する場合は、使用する方法が重要です。時間を節約し、無駄を省き、印刷品質を向上させることができます。化粧品、飲料、その他の製品に使用されるパッケージング・スクリーン印刷の60%以上が急成長を遂げています。

細部までシャープに仕上がり、平らな面への位置合わせも簡単です。フルラップデザインのラウンドアイテムは、高速ラウンド印刷で生産することができます。そのため、数量、素材、印刷の目標について、製品をよく検討することが重要です。ワークフローに最も適しており、高品質で安定した結果が得られる方法を選択する。

印刷プロセスを改善したいですか?今すぐ適切なスクリーン印刷方法を選択し、品質、スピード、利益を向上させましょう。

印刷プロセスを合理化する準備はできましたか?今すぐ適切なスクリーン印刷方法を選択し、品質、スピード、ROIを向上させましょう。