オーバルボトルの印刷には独特の課題があります。その曲面を揃えるのは非常に厄介です。そのため、手作業では安定した結果が得られません。自動スクリーン印刷機は、精度、スピード、信頼性でこのような困難を解決します。

完璧な印刷を望むなら、最高の機械に投資するのが一番です。楕円形のボトルに理想的な印刷を実現する方法と、それに伴う課題について説明しよう。

楕円ボトルへの印刷が難しい理由

主な理由は2つある:

- 楕円形のボトルには凹凸がある。

- 印刷の全工程で均一な接触と圧力を保つのは難しい。

オーバルボトルへの手動または半自動印刷における典型的なトラブル:

-

インクのにじみや見当合わせの問題

手動印刷は汚れやすい。ボトルの表面全体に圧力をかけるのは難しい。そのため、多色のアプリケーションに合わせるのは容易ではない。

-

生産スピードと無駄

手作業による印刷方法は時間がかかり、ボトルを1本1本手で置く必要がある。そのため、生産量が減少し、人件費が増加し、プロセスが非効率的になる。

-

オペレーターの疲労

オペレーターの疲労は印刷品質に影響する。手動印刷は学習曲線が高く、新しいオペレーターはトレーニングを考慮しなければならない。

完璧な結果を出すマシンを探しているとしましょう。Auromatikの楕円印刷用高性能マシンは、あなたの期待を裏切りません。

-

ミスアライメントと不規則な印刷

- ポジショニングの問題

ミスアライメントの主な原因のひとつは、ボトルの形状である。楕円形のボトルには、複数の回転軸に対応する治具が必要です。 - スクリーンとスキージーの問題

スクリーンのテンションが適切であること。テンションのレベルが高いと、スクリーンはカーブに合わせることができない。 - 環境要因

低エネルギーのプラスチックは、適切な処理をしないとインクと密着しない。温度変化も印刷の安定性に影響する。

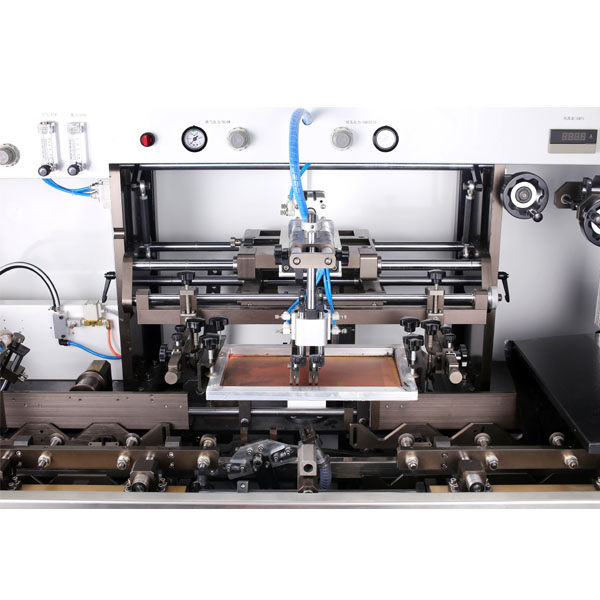

オーバルボトル印刷の課題を解決するキーテクノロジー

1- サーボモーター制御

サーボモーターは比類のない精度と制御を提供します。これらのモーターは正確な位置決め機能を提供します。人間の手では不可能な小刻みな動きです。サーボシステムは、各ボトルの向きを調整します。正確な位置を検出し、リアルタイムで修正します。生産速度が向上し、品質が向上します。こちらをご覧ください デモビデオ サーボコントロールの動きを見る

2- ビジョンシステム

CCDカメラは、もうひとつの精密なレイヤーを追加する。カメラは印刷が始まる前にボトルの位置をとらえる。カメラは印刷中にボトルを回転させる。

3- 制御および硬化システム

PLCシステムはすべてのコンポーネントを調整します。PLCは、すべての動作が完璧な順序で行われることを保証します。PLCは、印刷プロセス全体を通してセンサーをチェックします。UV硬化システムは、即時のインク硬化を保証します。ボトル塗布後にインクが硬化する。これにより、にじみを防ぎ、即座に取り扱うことができる。同様の技術は 自動UVボトルマシン.

4- 圧力制御

空気圧システムでスキージ力を一定に保ちます。圧力はボトルの曲率によって調整されます。高い位置は低い位置より圧力が低くなります。タッチスクリーンインターフェースで操作が簡単。オペレーターはコントロールパネル一つで全てのパラメーターを調整できます。

自動スクリーン印刷機が正確な位置決めと一貫した品質を保証する方法

ポジショニング・テクノロジー:

自動システムは、すべてのボトルにインデックスされた位置決めを使用します。各ボトルは同じ位置で停止します。曲面ボトルスクリーン印刷機は、ミクロンレベルの精度を維持します。位置決めシステムは0.01mmの公差で動作します。このシステムの精度は、人間のオペレーターでは不可能です。

多軸制御:

多軸制御により、複雑なボトルの同時ハンドリングが可能。システムは回転し、持ち上がります。高速楕円ボトル印刷システムは、驚異的なスピードで品質を維持します。自動供給がボトルを印刷ステーションに運びます。

品質管理:

品質検査は生産中にリアルタイムで行われます。ビジョン・システムは、印刷直後に各印刷をチェックします。オーバルボトル・スクリーンプリンターはレシピベースのプログラミングを採用しています。特定のデザインごとにすべての設定を保存します。製品の切り替えは数時間ではなく数秒で完了します。

精密な機能:

印刷エリア全体の圧力が高すぎる。機械は1秒間に何百回も圧力をチェックし、調整する。多色間の見当合わせが正確になります。機械は各色ごとに同じ位置決めポイントを参照します。多色デザインも毎回位置合わせが可能。

サーボ制御とカスタム冶具による高速安定印刷の実現

1- サーボの利点:

サーボモーターは、従来のドライブのギクシャクした動きをカットします。各ステーションでスピードアップと減速を行います。優しいハンドリングは、輸送中のボトルのずれを防ぎます。速度調整はサーボ制御で行います。複雑な印刷では速度を落とし、単純な印刷では速度を上げることができます。各作業に最適なサイクルタイムを実現します。

2- カスタム什器:

特定の楕円形ボトルの形状に合わせたカスタムフィクスチャーが重要です。一般的なフィクスチャーでは、ボトルが完全に接触しない隙間が生じます。カスタムデザインはボトルを最適なポイントでサポートします。フィクスチャーは、跡を残さずにグリップしなければなりません。特殊なソフトタッチの接点がボトルを所定の位置に保持します。ボトルは印刷からきれいな状態で出てきます。

3-スピード機能:

サーボ制御によるロータリー・インデキシングにより、連続的なモーション印刷が可能。ボトルは完全に停止することなくステーションを移動する。このプロセスにより、生産速度と効率が向上します。クイックチェンジフィクスチャーシステムにより、セットアップ時間が短縮されます。楕円ボトルへのスクリーン印刷は、どのような生産量でも採算が合います。サーボシステムは、すべての軸で完璧な速度同期を維持します。

4- モーションコントロール

加速プロファイルは、移動中のボトルの跳ね返りを防止します。機械は慣性効果を完全に回避します。位置フィードバックループは運転中に作動します。サーボモーターのエンコーダーが正確な位置を報告します。コントローラーは実際の位置と希望の位置を比較します。修正はリアルタイムで行われます。

オーバルボトル印刷の生産効率向上

顧客が直面する課題

ある化粧品会社は、楕円形のボトルへの印刷で継続的な問題に直面していた。人件費が印刷予算の40%を消費していた。品質が安定しないという顧客からのクレームが毎月増えていた。

私たちが提供するソリューション

に投資した。 自動スクリーン印刷機 楕円ボトル用。この機械はサーボ制御と特注の治具を備えていた。導入には、オペレーターのトレーニングと慣れを含めて2週間を要した。不合格率は15%から2%以下に即座に低下した。 同じオペレーターで400%の改善だ。

結果は達成された:

人件費の割合は40%から12%に減少した。この機械は、稼働中のオペレーターの介入を最小限に抑えた。色見当はすべての色で0.5mm以内に改善された。印刷品質に関する顧客からの苦情が完全になくなった。新しいデザインのセットアップ時間が4時間から20分に短縮。レシピベースのプログラミングにより、切り替えが迅速かつ効率的になった。

財政的影響:

コストの60%を節約できた。生産能力が向上したことで、新たな収入源が生まれた。他ブランドの印刷を請け負うようになった。ボトル1本あたりのエネルギー消費量は35%減少した。メンテナンスコストは、旧装置より40%減少した。設置後、オペレーターの満足度が向上した。

オーバルボトル用自動スクリーン印刷ソリューションの選択

オーバルボトル印刷に苦労する必要はありません。適切な機器が、課題を競争優位に変えます。印刷システムの選択は収益に影響します。

購入する際には、いくつかの重要な特徴がある:

サーボ制御は譲れないニーズであるはずだ。この技術は、高品質の印刷に不可欠な精度を提供します。特定のボトル用に設計されたカスタムフィクスチャーが重要です。調整可能な汎用フィクスチャーで満足してはいけません。統合機能は、将来のライン拡張に不可欠です。上流および下流の機器と接続できるシステムを選択する。

最も安価な機械は、時間の経過とともに最も高価になることが多い。オーバルボトル印刷用途で実績のあるベンダーを選ぶこと。包括的なトレーニングや迅速なサポートを提供してくれるはずです。スケーラビリティは、あなたのビジネスとともにあなたの投資が成長することを保証します。

印刷のズレによってブランドイメージや収益性が損なわれないようにしましょう。

について 自動印刷機 品質、コスト、スピード、顧客満足度に影響します。オーバルボトル印刷の不満を解消する準備はできましたか? オーロマティック は、ボトル印刷のあらゆるニーズに包括的なソリューションを提供します。お客様のブランドには、品質基準を反映したパッケージがふさわしい。最新の印刷技術なら、完璧な仕上がりを手頃な価格で実現できます。これ以上、時代遅れの設備でビジネスを停滞させないでください。